联系我们

SPS技术研究现状

粉末冶金技术具有短流程、节能耗、低成本、少加工等一系列优点,可自由组装材料结构从而精确调控材料性能,是绿色制造技术的重要发展方向。而放电等离子烧结技术具有快速、低温、节能、环保、操作简便、产品性能优异等优势,广泛应用于金属、陶瓷、硬质合金、梯度功能材料等方面,是目前关注度最高的新型制备技术和工艺之一。

SPS技术是在模具和粉末颗粒之间或块体样品中直接通入脉冲电流进行烧结或者连接的一种快速成型的制备方法,是20世纪90年代以来开始研究的一种快速烧结新工艺。相比于传统的热压烧结技术,除了通电产生焦耳热和加压产生的塑性变形促进烧结之外,还在压实粉末样品上施加了由特殊电源产生的直流脉冲电压,因此会产生特有的促进烧结现象(该部分在前期公众号文章中有详细介绍,本期不再赘述)。

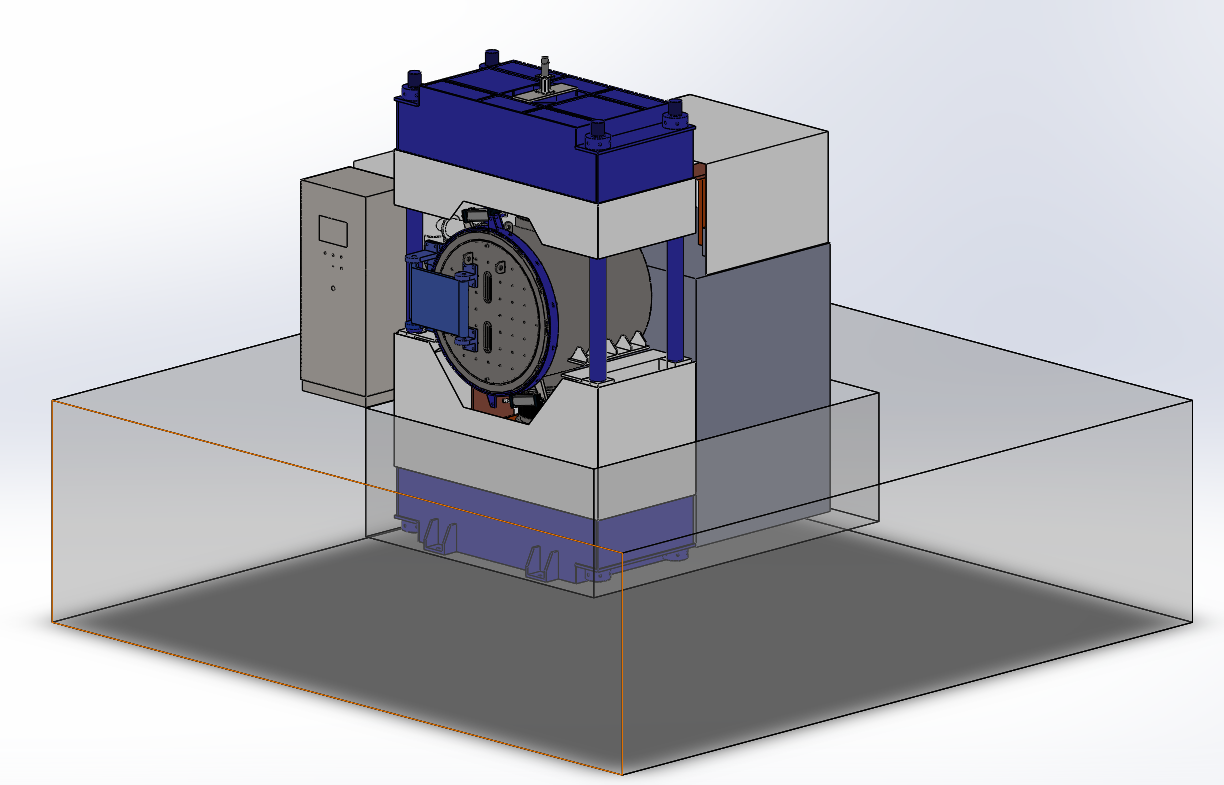

SPS装置主要包括压力系统、真空系统、水冷系统、测温系统、电源及控制系统等。由于SPS独特的技术和明显的工艺优势,自1990年日本推出可用于新材料研究开发和工业生产的SPS设备以来,SPS技术和设备突飞猛进,开拓了制造业的新领域。

我司研发生产的实验设备可加工直径300mm的样品,压力可达5T-400T,最大输出电流为3000A-48000A,设备通用性强,可满足从研发阶段到产品试制阶段的使用要求。

图1.杏盛注册电炉技术有限公司生产的SPS放电等离子烧结设备

SPS技术发展趋势

1、产业化

与传统烧结方法相比,SPS技术在节约能源和时间、提高生产效率、产品性能可控等诸多方面具有明显的优势,目前日本已实现SPS的产业化应用,主要用于生产磁性材料、硬质合金、梯度功能材料等。如日本太田精器已经实现了100% WC超硬材料的SPS量产,产品提供给日本国内外40多家电机、电子零部件、工具、模具等厂家。然而国内对于SPS技术仍处于实验室研究阶段,多用于新材料的制备和工艺的研究。

2、烧结体形状多样化

因烧结机理与石墨模具的限制,目前SPS制备的样品主要为简单的圆柱体,难以制备复杂形状的工件,不能满足实际工程需要。

图2.常用的石墨模具

3、烧结模具的性能优化

石墨具有耐高温性、优良的导电导热性、化学稳定性、抗热震性以及良好的润滑和抗磨性而被作为SPS常用模具材料。然而,石墨材料强度低、寿命短且容易对烧结材料造成污染。目前已报道的有硬质合金模具、导电陶瓷模具、碳纤维石墨模具等,但存在高温易变形、价格昂贵等问题,因此,为了更好地利用SPS技术,需进一步开发强度更高、重复使用率高、无污染的新型模具材料。

4、结合有限元模拟进一步发展

SPS特殊工作环境,一般方法无法对烧结过程、成形机理、影响因素等方面进行准确的分析,获取烧结过程中的温度、位移等参数变化也存在一定的误差,因此有限元模拟成为了SPS新的研究手段之一。目前已有报道通过ABAQUS、MATLAB以及MSC.MARC等软件对烧结过程进行模拟,可获得烧结过程中的温度场分布及电场分布,分析各烧结参数对烧结过程的具体影响,对于SPS烧结机理的进一步研究、试验结果的前期预测、生产的理论指导具有重要的意义。

展望

放电等离子烧结技术自出现以来,因其低温、短时、高效的特点得到了快速的发展。在难熔金属、硬质合金、陶瓷材料、高导热材料等领域的材料制备方面取得了重要研究成果。但其中间过程的烧结机理目前仍存在争议,仍需大量的试验、理论研究来完善,在模具、工艺等方面还需要进一步探索。

杏盛注册电炉技术有限公司一直专注于半导体材料、碳材料、先进陶瓷与复合材料和锂电材料四大行业,拥有丰富的行业经验和专业技术,竭诚服务于客户,提供完善的一体化产业解决方案。