联系我们

金属基复合材料由于结构特殊,因此在传热性能方面具有极大的优势。其中,金刚石/铝复合材料由于具有低密度、高导热和热膨胀系数可调等优势而成为热管理领域的研究热点和发展方向,例如作为导热性能优异的热管理材料,可以协调逐渐增大的功率密度与周围环境的温差,实现高效散热并降低与芯片材料热膨胀系数不匹配的目的,提高系统的稳定性和可靠性。

金刚石/铝复合材料导热性能的优劣很大程度上依赖于制备工艺,因此,复合工艺方法在材料研究中显得尤为重要。金属基复合材料的制备方法多种多样,随着工艺技术和装备的进步,逐渐衍生出更多的新方法、新工艺。目前,金刚石/铝复合材料主流的制备方法主要包括无压浸渗、真空气压浸渗和挤压铸造、放电等离子烧结、真空热压烧结等。

1、无压浸渗

无压浸渗制备工艺是1989年美国lanxide公司在直接金属氧化法工艺的基础上提出来的,其主要流程为首先通过胶黏剂或预先烧结成型将增强体粉末制成预制体,再将基体金属放置于增强体的上部或者下部,在气氛保护下加热使得金属熔化自发渗入预制体的间隙中,最后冷却凝固成型。无压浸渗法可实现低成本制备平面尺寸大、复杂表面形状的复合材料,适合于批量生产,然而限制该工艺性能的关键是致密度问题,因此,无压浸渗制备的复合材料性能对制备工艺参数十分敏感;同时,较高的制备温度也给金刚石和铝基体界面反应的控制带来了难度。

2、真空气压浸渗

真空气压浸渗是将预制块放在模具中,利用真空排除预制体中的气体,然后将惰性气体按一定压力注入熔炼炉,将液态金属挤入模腔中,浸渗预制体的孔隙中,从而获得复合材料坯料。该工艺对增强相的种类、形态和合金种类没有限制,通过模具设计可实现材料的净成形,同时克服了无压浸渗的不充分和致密度问题,铸造缺陷少。

3、挤压铸造

挤压铸造是利用外界的压力将液态或半液态金属基体浸渗到含有增强相的预制体中,凝固成型获得复合材料的方法。该工艺对于增强相的形状、种类和基体合金的成分等也几乎没有限制,可以在较宽的范围内进行组分设计。由于复合材料是在高压下凝固成型,降低了对合金浸润性的要求,铸造组织缺陷也较少。

4、放电等离子烧结

放电等离子烧结又称”等离子活化烧结”,该技术最早起源于20世纪30年代美国引入的“脉冲烧结技术”;后来日本在此基础上研制了更为先进的电火花烧结,并获得了相应的专利,但由于该技术较低的生产效率而未能得到推广应用;直到1988年,日本首先研制出了第一台最大烧结压力可达5吨的SPS设备,在新材料研究领域得以推广。该工艺流程是直流脉冲电流通过预先装入模具内的金属和陶瓷颗粒,使各个颗粒瞬间产生焦耳热而进行烧结的,具有加热均匀,升温速率高,烧结温度低,烧结时间短,生产效率高的优势。SPS工艺制备的金刚石/铝复合材料的致密度、组织缺陷(如颗粒损伤、杂质)和界面结合状态是影响其导热性能的关键因素。

杏盛注册研发生产的SPS设备

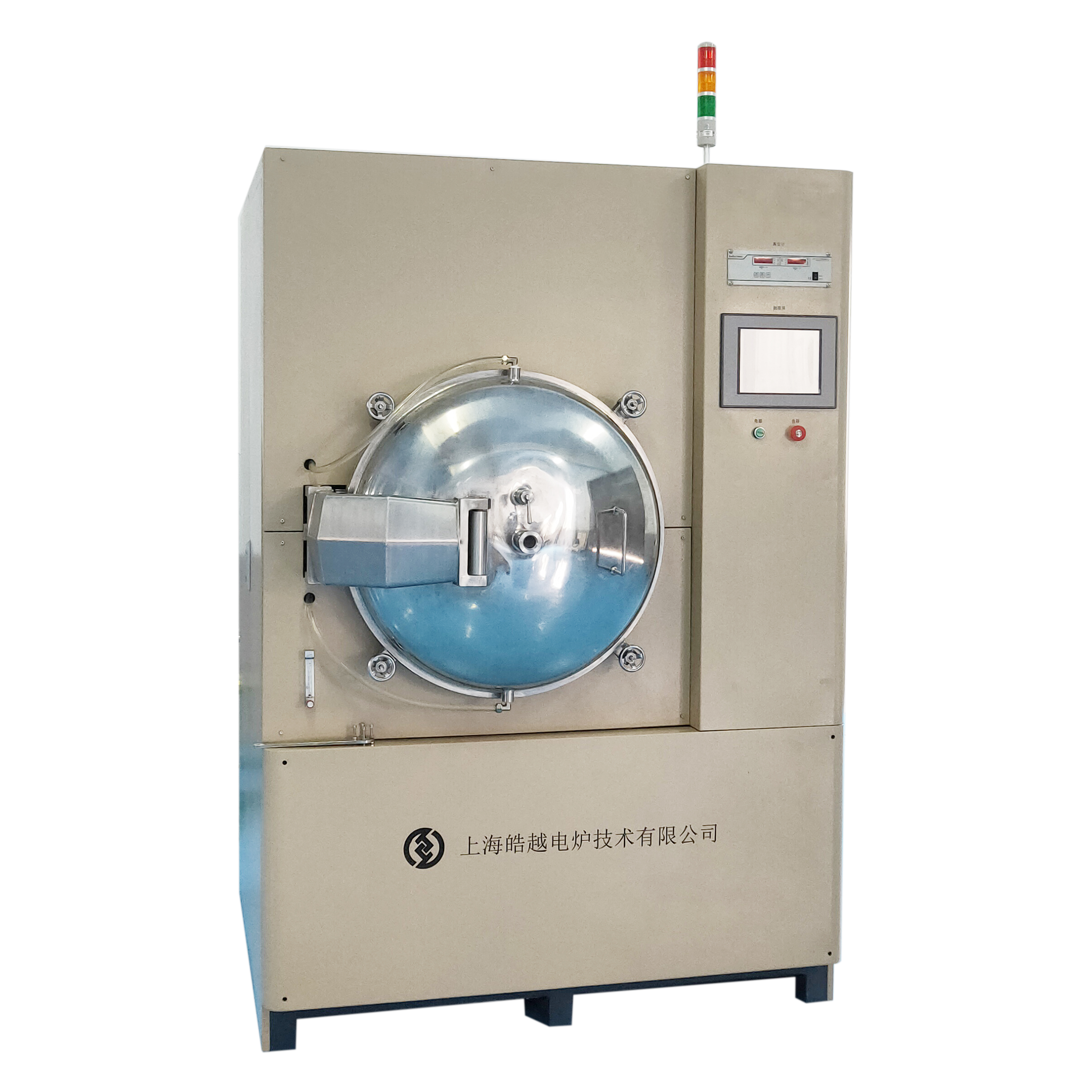

5、真空热压烧结

真空热压烧结作为传统的粉末冶金法制备金属基复合材料,其制备流程主要包括将金属粉末和陶瓷颗粒等进行筛分、混合、冷压固结、除气、热压烧结,然后压制得到铝基复合材料。真空热压烧结技术获得的复合材料呈现微米尺度的扩散连接界面,有利于热导率的提高。

杏盛注册研发生产的真空热压炉

杏盛科技是一家集研发、生产、销售电炉为一体的高新技术企业。公司一直专注于半导体材料、碳材料、先进陶瓷与复合材料和锂电材料四大领域,拥有丰富的行业经验和专业技术,竭诚服务于客户,提供完善的一体化产业解决方案。